- کارشناس فولاد و آهن آلات

- 09121637853

- 02191557225

- info@hardmetaliran.com

فولاد تندبر

تسمه آلیاژی VCN150

سپتامبر 28, 2024

قیمت تسمه ST52

سپتامبر 28, 2024فولاد تندبر

فولاد تندبر یا فولاد خشکه هوایی، با عنوان کامل High Speed Steel و اختصار HSS، یکی از برجسته ترین آلیاژهای فولادی در حوزه ابزار است که به دلیل قابلیت حفظ سختی و مقاومت در دماهای بالا، در فرآیندهای مته کاری و برش با سرعت بالا و تحت فشار مکانیکی و حرارتی شدید، کاربرد گسترده ای یافته است. این فولاد، به واسطه ترکیب شیمیایی پیچیده و عملیات حرارتی تخصصی، مجموعه ای از خواص مکانیکی و متالوژیکی را دارا می باشد.

ترکیب شیمیایی فولاد تندبر

فولادهای تندبر، آلیاژهایی بر پایه آهن هستند که حاوی مقادیر قابل توجهی از عناصر آلیاژی همچون کربن، کروم، تنگستن، مولیبدن، وانادیم و کبالت می باشند. هر یک از این عناصر، نقش کلیدی در تعیین خواص نهایی فولاد ایفا می کنند.

کربن عنصر اصلی تأمین کننده سختی در فولاد است. در فولادهای تندبر، کربن به صورت کاربیدهای فلزی (مانند کاربید تنگستن و مولیبدن) توزیع می شود که باعث افزایش مقاومت به سایش و سختی فولاد می شود. عنصر دیگر کروم است که موجب تشکیل کاربیدهای کروم، افزایش مقاومت به خوردگی و بهبود پایداری ساختار در دماهای بالا می شود.

تنگستن عنصر اصلی در فولادهای تندبر سری T است که باعث افزایش سختی و مقاومت به سرخ شدن می شود. کاربیدهای تنگستن، پایداری ابعادی و مقاومت به سایش را بهبود می بخشند. در فولادهای تندبر سری M، مولیبدن نقش مشابهی با تنگستن دارد. کاربیدهای مولیبدن، ریزساختار را ریزتر کرده و چقرمگی را افزایش می دهند. وانادیم عنصر دیگری است که در افزایش پایداری محصول نقش داشته و کبالت موجب افزایش دمای ذوب و بهبود مقاومت به سرخ شدن می گردد.

انواع فولاد تندبر (HSS)

موسسه آهن و فولاد آمریکا بیش از 40 گرید مختلف از فولادهای تندبر را شناسایی کرده است. این فولادها بر اساس ترکیب شیمیایی و خواص نهایی به دو گروه اصلی تقسیم می شوند.

فولادهای تندبر تنگستنی (گروه T)

این دسته از فولادها با استفاده از عنصر تنگستن آلیاژ می شوند و سختی بسیار بالایی در دماهای بالا دارند. گریدهای رایج در این گروه شامل موارد زیر است.

T1 : اولین فولاد تندبر تنگستنی بود که تولید شد اما به دلیل چقرمگی پایین، امروزه کمتر مورد استفاده قرار می گیرد.

T4 : حاوی مقادیر بیشتری از تنگستن و کبالت نسبت به T1 است و مقاومت به سرخ شدن بالاتری دارد.

T15 : دارای بالاترین مقدار تنگستن در میان فولادهای تندبر است و برای کاربردهایی که نیاز به سختی بسیار بالا دارند، مناسب است.

فولادهای تندبر مولیبدنی (گروه M)

این گروه از فولادها با استفاده از عنصر مولیبدن آلیاژ می شوند و به طور کلی چقرمگی بیشتری نسبت به فولادهای تنگستنی دارند. گریدهای رایج در این گروه شامل موارد زیر است.

M1 : یکی از رایج ترین گریدهای M است که تعادل خوبی بین سختی و چقرمگی دارد.

M2 : دارای سختی و مقاومت به سایش بالاتری نسبت به M1 است و در ابزارهای برش با سرعت بالا کاربرد دارد.

M3 : حاوی مقادیر بیشتری از وانادیوم است و مقاومت به سایش بسیار بالایی دارد.

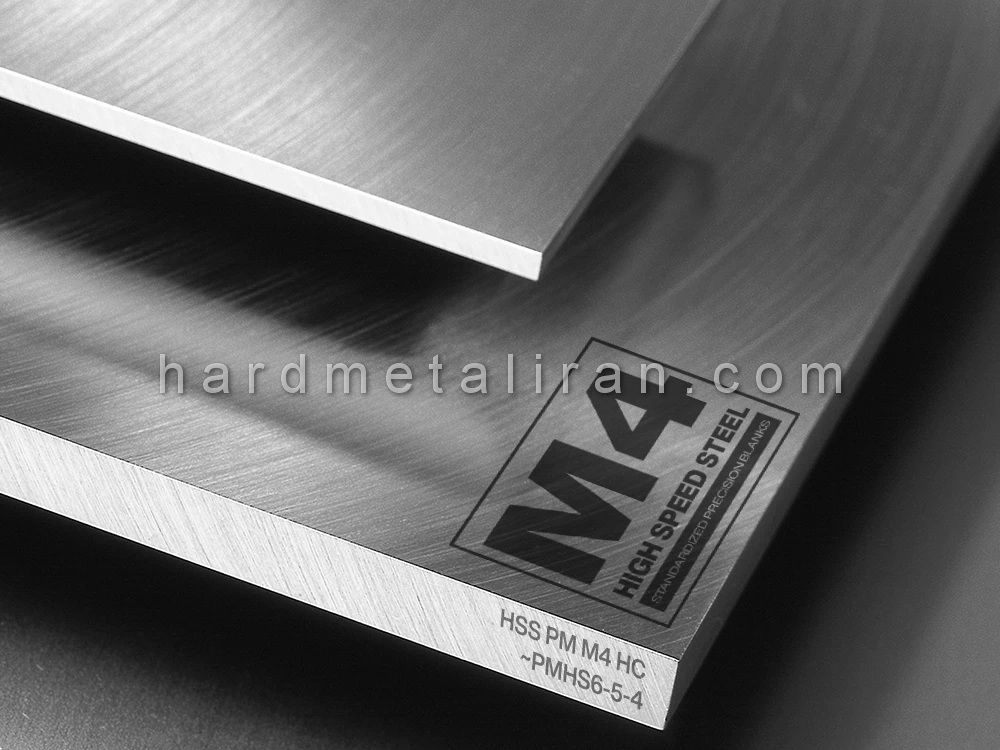

M4 : مشابه M3 است اما دارای مقدار کربن بیشتری است و در نتیجه سختی بالاتری دارد.

M50 : دارای ترکیب شیمیایی پیچیده تری است و برای کاربردهایی که نیاز به مقاومت به حرارت بسیار بالا دارند، مناسب است.

فولادهای تندبر کبالتی

علاوه بر دو گروه اصلی تنگستنی و مولیبدنی، فولادهای تندبر کبالتی نیز وجود دارند که با افزودن عنصر کبالت به ترکیب شیمیایی، مقاومت به حرارت و سرخ شدن آنها افزایش می یابد. گریدهای رایج در این گروه شامل موارد زیر است.

M35 (HSS-E) : حاوی کبالت و مولیبدن است و برای ابزارهای برش با سرعت بالا و دمای کاری بالا مناسب است.

M42 (HSS-CO) : دارای بالاترین مقدار کبالت در میان فولادهای تندبر است و برای کاربردهایی که نیاز به مقاومت به حرارت بسیار بالا دارند، مناسب است.

ویژگی های فولاد تندبر (HSS)

یکی از بارزترین ویژگی های فولادهای تندبر، سختی بسیار بالای آن هاست. این سختی به دلیل وجود کاربیدهای سخت فلزی مانند کاربید تنگستن، مولیبدن و وانادیم در ساختار میکروبی این فولادها می باشد. کاربیدها به عنوان ذراتی سخت و مقاوم در برابر سایش عمل کرده و باعث افزایش مقاومت به سایش فولاد تندبر می شوند. این ویژگی، طول عمر ابزارهای برش ساخته شده از تندبر را به طور قابل توجهی افزایش داده و در نتیجه، کاهش هزینه های تولید را به دنبال دارد.

فولادهای تندبر به دلیل وجود عناصر آلیاژی خاص، قادر به حفظ سختی و مقاومت خود در دماهای بالا هستند. این ویژگی، امکان استفاده از این فولادها در فرآیندهای برش کاری با سرعت بالا و تحت شرایط حرارتی سخت را فراهم می آورد. به عبارت دیگر، ابزارهای ساخته شده از HSS می توانند بدون از دست دادن کارایی خود، در دماهای بالا به کار گرفته شوند.

با وجود سختی بالا، فولادهای تندبر از چقرمگی مناسبی نیز برخوردار هستند. چقرمگی، توانایی یک ماده در جذب انرژی قبل از شکست را نشان می دهد. این ویژگی، از شکستگی ناگهانی ابزار در حین کار جلوگیری کرده و باعث افزایش ایمنی فرآیند تولید می شود.

فولادهای تندبر قابلیت عملیات حرارتی بسیار خوبی دارند. عملیات حرارتی، شامل حرارت دادن فولاد به دمای مشخص و سپس سرد کردن آن به سرعت یا آهستگی می باشد. این فرآیند، باعث تغییر در ساختار میکروبی فولاد شده و خواص مکانیکی آن را بهبود می بخشد.